|

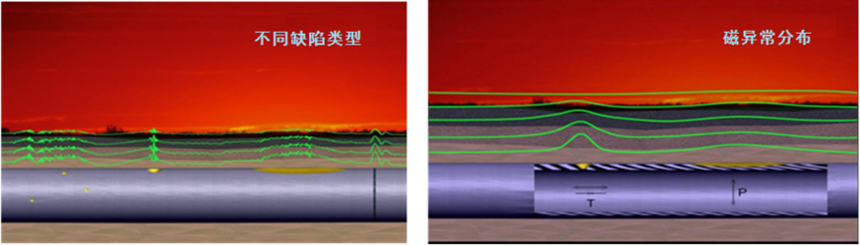

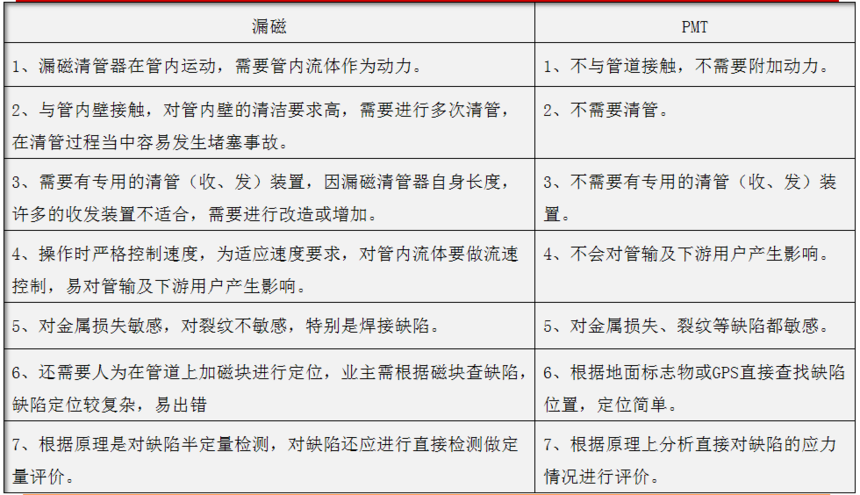

管道(PMT技术)非开挖磁应力检测一、需求背景 目前我国油气长输管道已突破11万公里,已经进入管道建设的高峰期。此外,建于上世纪七八十年代的油气管道运行了近40年,在役管道中约60%服役时间超过20年,进入事故多发期。 管道检测的准确性和全面性是管道完整性评价的基础,也是制约评价结果可靠性的重要因素。目前国内外埋地钢质管道检测技术大致可分为内检测与外检测。 内检测(又称漏磁检测)是国内外公认的管道缺陷检测技术,但其对管道的收发装置、运行压力和流量、线路弯头等现场要求较高,因此并不是所有的管道都有条件和有必要进行定期的漏磁检测。存在着大量的管道无法进行漏磁检测,因此需要应用各种外检测技术对管道缺陷状况进行检测和评估。 目前得到成功应用的管道外检测方法较多,但都是对防腐层、阴极保护系统、杂散电流、外部环境调查等方面的检测,能对管道的涂层、腐蚀防护系统、阴极保护系统等进行检测评价。对管道缺陷进行定量检测和评估,通常需要结合上述各种检测方法的检测结果,以抽样的方式开挖管道进行直接检测。 管道(PMT技术)非开挖磁应力检测采用外检测的方式,在地面沿管道上方行走,采集数据并开挖几个校验坑即可完成检测,并可给出较为丰富的缺陷数据和评估结果,达到部分漏磁检测的效果,这是其它外检测方法无法做到的,其不受现场检测条件限制,直接进行铁磁性管材的成品油管道、油气长输管道、油气集输管道、注水管道、海底管道缺陷应力集中和变形区域的识别,根据缺陷异常等级针对性地提出维修建议,预防管道穿孔、开裂等事故的发生,从而提高油气管道的安全运行能力与完整性管理水平。 二、技术原理 PMT检测的基本原理—利用金属磁记忆效应来检测部件应力集中部位的快速无损检测方法。该技术能够在不对构件表面进行清理的情况下对铁磁性金属构件内部的应力集中区,既微观缺陷、早期失效和损伤等进行诊断,是无损检测领域的一种新的检测手段。 其原理为:当铁磁性构件受到外部载荷作用时,受地球磁场激励,在应力和变形集中区域会发生具有磁致伸缩性质的磁畴组织定向和不可逆的重新取向,磁畴组织的重新取向会导致构件内部产生新的磁状态。金属构件表面的这种磁状态记忆了微观缺陷或应力集中的位置,即所谓的金属磁记忆效应(Metal magnetic memory effect)ISO 24497-1-2007《无损检测-金属磁记忆》。

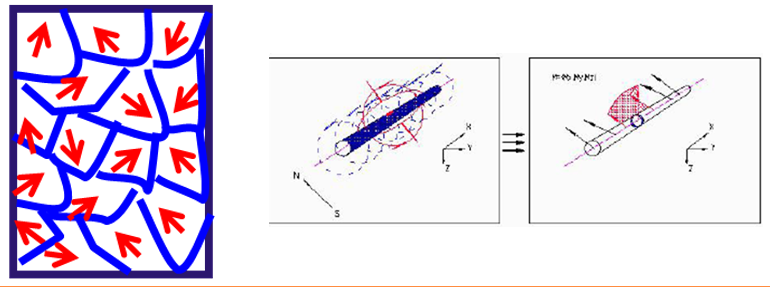

力与磁的关系 金属结构的各种微观缺陷和局部应力集中,是导致机械结构和设备失效乃至发生事故的重要原因(具国内外数据统计应力集中是管道失效的主要原因约占70%以上)。铁磁材料在受如拉力、压力和剪切力等外力作用下,其材料内部的磁畴结构发生变化,导致磁特性发生相应变化现象被称为逆磁致伸缩效应。

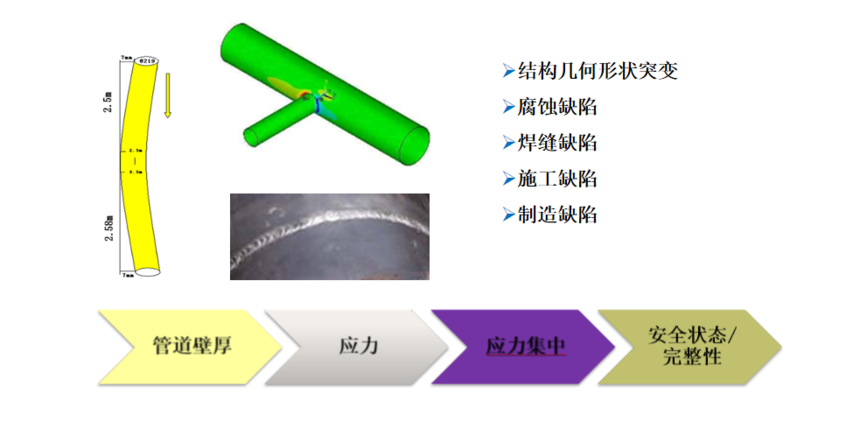

管段薄弱环节—应力集中区域

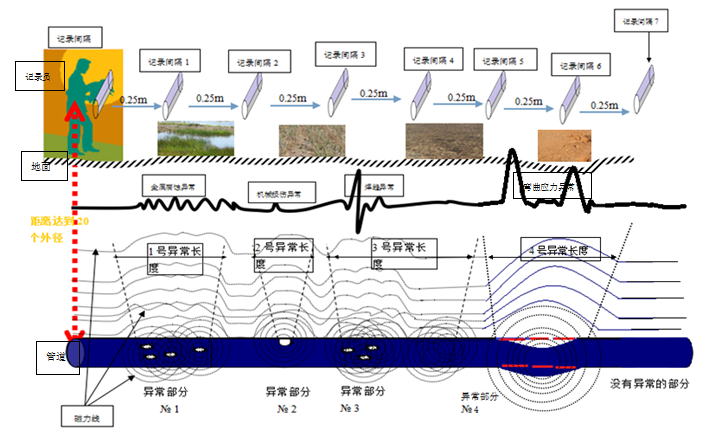

管道PMT检测方法与实现过程

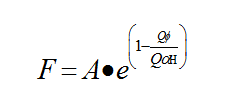

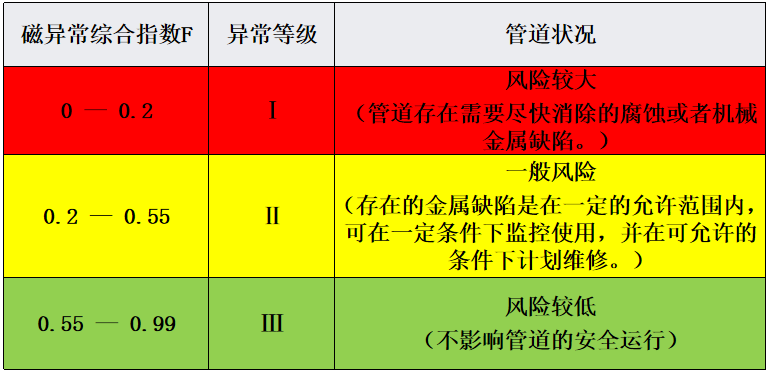

通过在地面沿管道上方检测和记录这些磁场数据,对缺陷处管道的受力状况进行分析计算,根据管道局部应力级别的相应变化来评估缺陷,得出缺陷处管道的应力水平、危险程度、维修等级, 检测缺陷危险评估根据磁异常综合指数F确定,按下式计算:

式中: A—矫正系数,表明了管道缺陷对磁场变化的影响,在校验程序完成之后确定; QaH,QФ—在异常区沿管道轴线方向及背景“静区”中磁场强度分布的密度,A/m,由曲线部分的长度确定的。通过相应的异常长度和背景部分相结合,对dQ进行积分计算得来的 非接触式管道磁检测方法通过直接量化评估应力变化水平决定缺陷的相对危险度,而不是通过缺陷的几何参数(长,宽,高)进行计算,磁异常综合指数F分级标准和等级见表。

ISO 24497-1-2007《无损检测-金属磁记忆》 RD 102-008-2009《运用非接触式磁检测方法进行管道技术状况诊断指南》 GB/T 35090-2018《无损检测 管道弱磁检测方法》

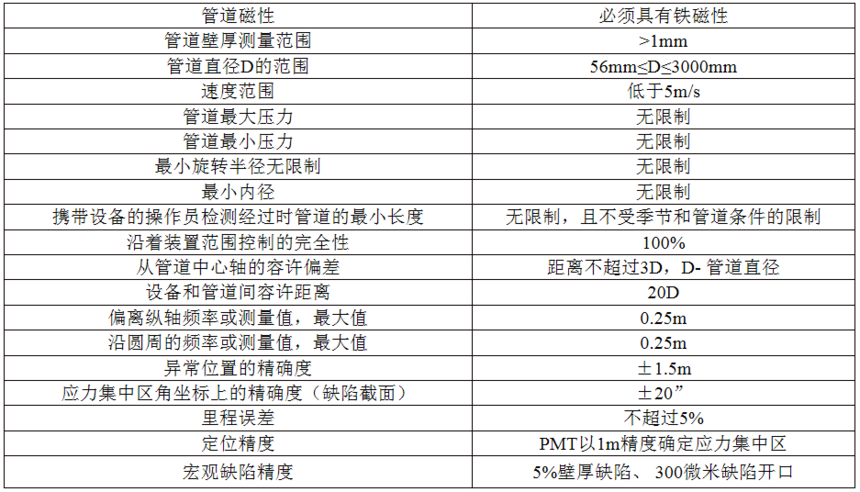

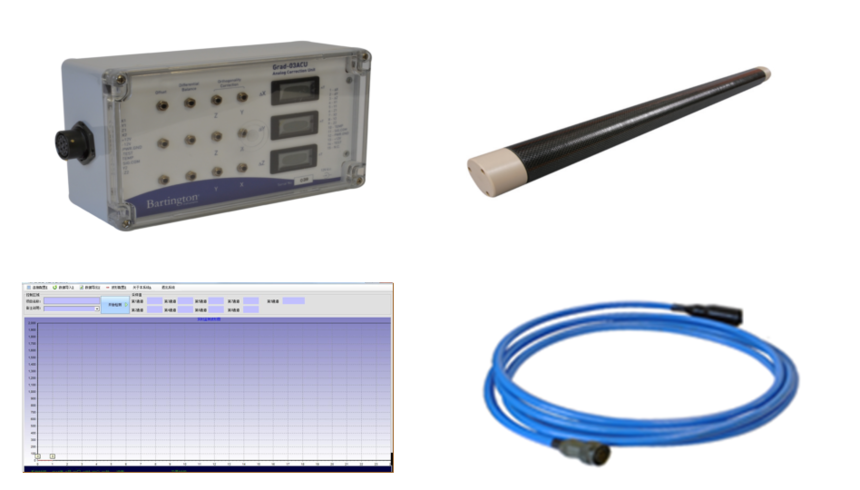

三、技术水平 以PMT技术应用为基础的工程不需要任何和管体的接触(连接,磁化,改变运行状态);管道路径探测器和无接触式扫描磁力计两种仪器是在无源接受状态下工作。 PMT检测具备下列明显技术优势: (1)无需接触管体或改变管道状态; (2)没有对所检测管道长度限制; (3)可确定任何方向的所有金属缺陷; (4)适用于带磁性的管道,无论是弯管还是小管; (5)不中断管道正常工作; (6)无需最大或者最小运转压力; (7)无需最大或者最小管内介质流速; (8)对管体几何没有限制(如直径,曲度等); (9)无需任何外加信号; (10)无需清理管道; (11)管道检测安全风险极低;

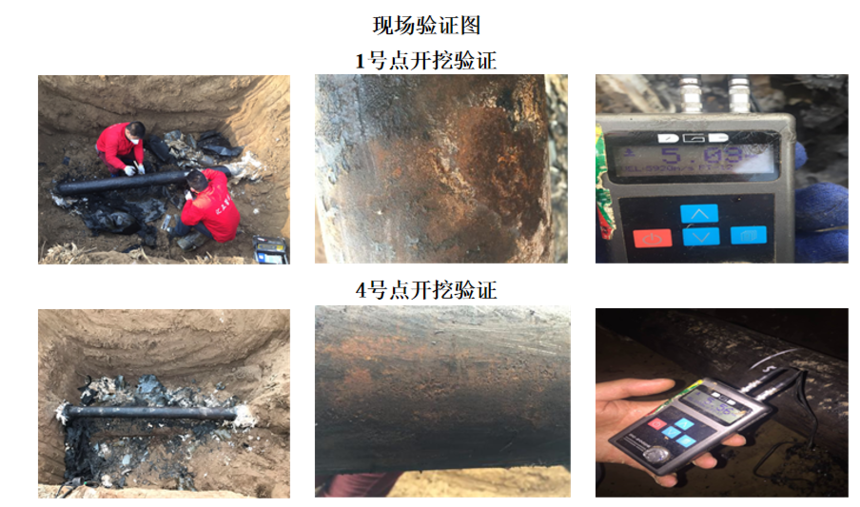

综合分析后认为:PMT 检测能够发现大部分的严重金属损失缺陷与部分金属损失缺陷,作为一项新兴的间接检测的外检测技术,需要通过开挖验证进行校验与数据积累不断完善。PMT 界定的技术条件类别和建议可用于指导管道缺陷的修复。 结合目前管道现状,建议: 1、对于无法进行内检测,又需要识别管体缺陷风险的条件下,可应用该技术。 2、PMT检测方服务商应提供检测原始数据与数据分析软件,方便指导开挖验证与修复,也利于该公司进行数据库更新,提高技术水平。

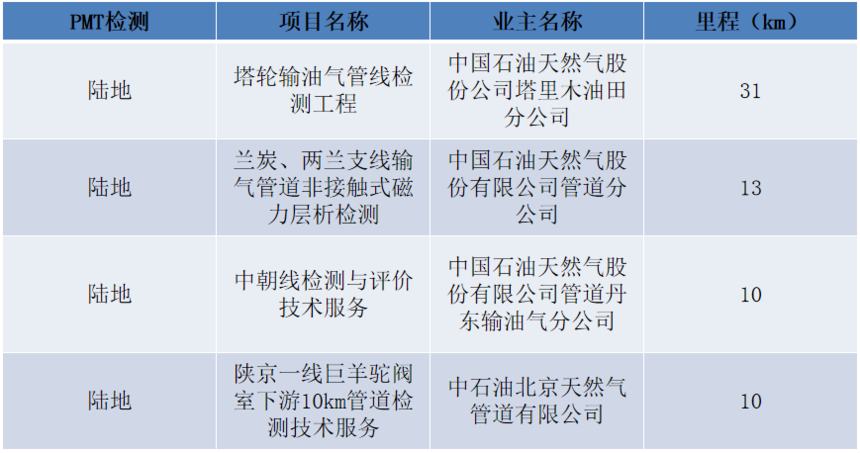

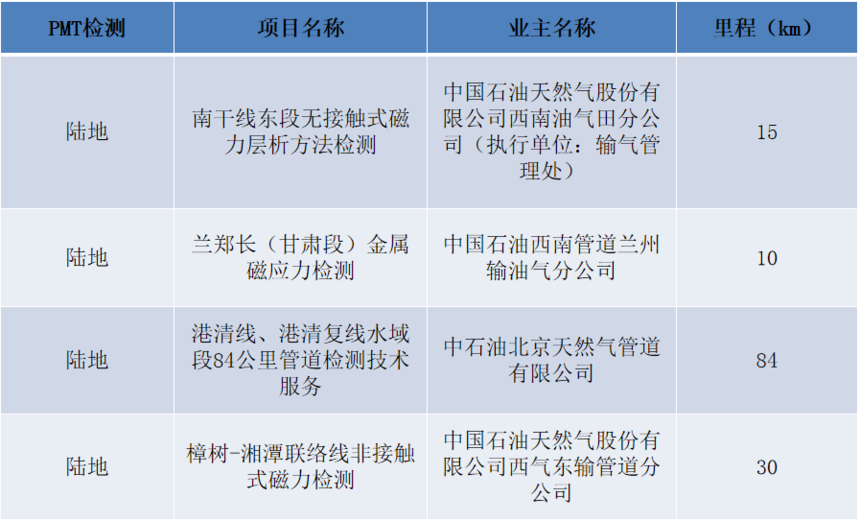

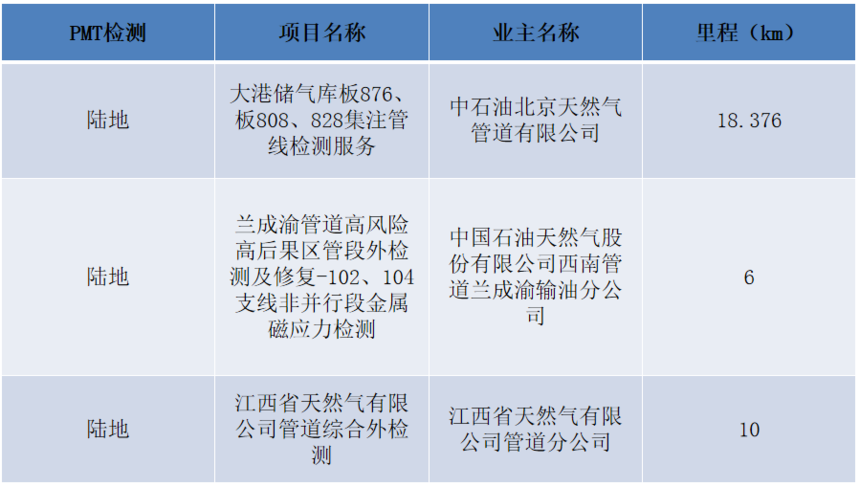

采用PMT检测方法已完成了国内多条油气管线的缺陷异常检测与评价,部分管线概况见下表。

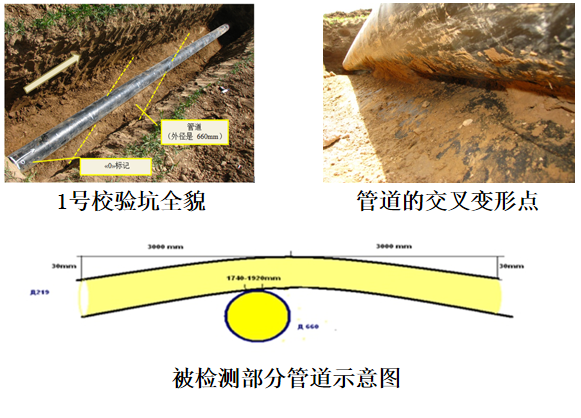

校验坑中附加缺陷探测检验(AFDT)结果 校验坑1(异常No.86 (483.4-493.6m)

No.86段整体外貌情况 No.86段超声波测厚 超声波测厚结果: 1. 在5:30-7:00的时钟方位上发现了大量深度在2.4mm以上的内腐蚀坑(标准壁厚是7mm)。 2. 最大腐蚀深度为2.6 mm,标准壁厚的金属损失为37.1%。 3. 根据ASME B 31.4 章节. 451.6.2(7),该段管道被认为是有缺陷的。 4. 根据RD 102-008-2002, 异常86与“可允许的”技术条件规定一致(2级危险等级),可列入修复计划时间表。 校验坑1的检验测试结果

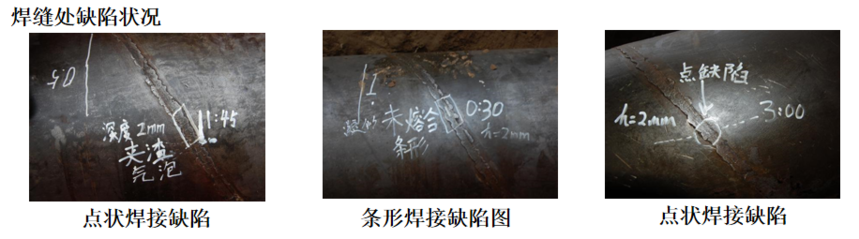

结论: 1、防腐层为聚乙烯胶粘带,防腐层有褶皱。2、管体发现多处外表面的机械损伤,最深处划伤深度1.2mm,长度24mm,宽度4mm。3、第一条螺旋焊缝发现一处点状焊接缺陷,缺陷类型非开口疑似夹渣、气泡;第二条螺旋焊缝发现一处条形焊接缺陷缺陷类型非开口疑似未熔合;第三条螺旋焊缝发现一处点状焊接缺陷,缺陷类型非开口疑似夹渣、气泡。4、每条螺旋焊缝处都存在不同长度的重皮情况 5、管道超声波测厚结果:12点7.9mm,9点8.0mm,6点7.8mm,3点7.9mm。

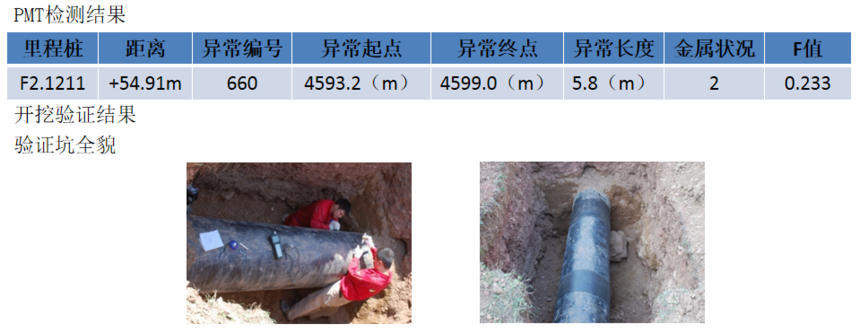

验证管段地处乡村公路旁,母材为X60钢,管径660mm。埋深1.15m,开挖长度为2.2m,管道防腐层为3PE,粘接度良好,未发现环型焊缝。在验证管段内26cm处, 11:30点方向发现一处防腐层破损点修复。采用金属磁记忆分别对管道四个时钟方位0:00、3;00、6:00、9:00方向进行检测,未发现不允许的应力集中区域。

通过PMT技术的不断发展,结合其操作的灵活性,该技术将会成为钢质油气管道检测的重要手段,特别是针对管道存在的应力集中、管体腐蚀、焊缝缺陷的磁场状况的测量与分析,将会是评价管道强度、工作安全性和寿命的一个重要依据,进而防止重大事故发生,具有重大的社会效益和经济效益。 |